听说99%的同学都来这里补充精益知识吖

(资料图)

我是“LEAN不清”,关于精益我有问题!

我是“精益小帮帮”,精益问题我来帮!

从这篇短文开始,我们将开始一个全新的精益流程介绍,这个流程也是现场管理的一个重要工具:

Rapid Problem Solving 快速问题解决

在生产现场中管理人员承担的最多就是救火,解决问题

那么什么是问题?

相信每个人一下都能说出很多,比如产品质量出现问题,无法按照交期供货,生产设备停机,人员没有按照要求执行等等,太多了,再说下去就是抱怨了。其实从上面大家列举出来的例子中我们能发现一个共同点,那就是:偏离了标准,与期望的要求出现了差距。质量出问题,那就是产品偏离了质量标准,无法按时供货,就偏离了标准交期,其他都是这样,也就是说问题的出现就是现状跑到了标准下面去了,那么相应的问题解决就是将现状通过一些方法或举措又拉回标准上来。这里是不是似曾相识,之前在介绍改善的时候,我们也提到了标准,那就是在标准之上的提升行动的开展就是改善。下图就是对改善和问题解决的区别的一个很直观的展示:

因此以后再谈论的出现问题时,我们脑海里一定要时刻浮现出这幅图,我们就能意识到一定是哪些地方低于了我们现行的标准。

除了这还有哪些应有意识?

当然,面对问题的出现,我们除了上面这一点意识,还需要具备以下几点意识:

一定有一些我们没有计划或考虑到的变化或者偏差出现,造成我们偏离了标准;

面对问题出现,我们需要保持紧迫感,因为问题不解决,将会持续产生损失,早一分钟解决问题,就减少一分钟的损失;

解决问题要快,但是问题的解决一定是基于事实,基于现场实际发生的情况来分析,思考解决;

而快速问题解决就是基于上述三点意识提出的:迅速发现问题,基于事实找出原因,快速解决恢复标准。

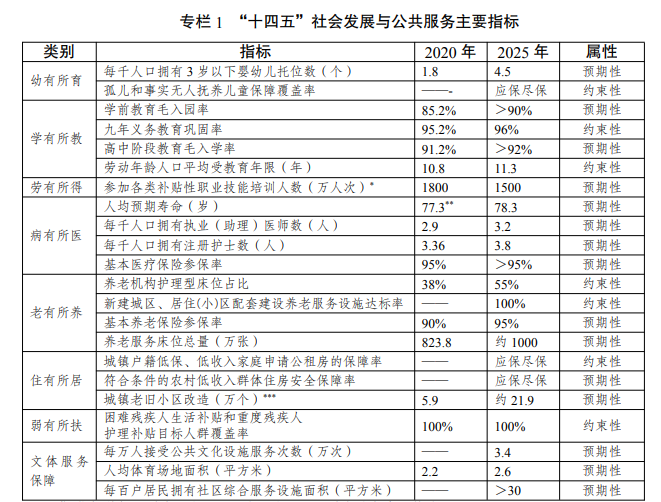

快速问题解决到底是怎样?

上图就是快速问题解决的一个流程图,当一个问题出现,第一步会通过Andon系统将问题这一信息进行快速,准确的传递。第二步,到现场进行判断,是否能够快速修复,拉回标准?第三步就会基于第二步的判断,如果通过判断是可以快速修复,就需要立即采取临时围堵举措,将问题的损失控制在一个最小的范围内,如果不能快速恢复,那么就需要对问题进行分析和判断,判断基于当前的资源是否能够支撑问题的解决,如果不能支撑,那么就需要通过问题升级这个工具,将该问题升级到有足够资源解决问题的那一层,只要有足够资源了,就可以进行发生原因分析,一旦识别出原因,那么就可以根据原因找出围堵举措或者修复方法。完成围堵和修复后,还有一步,就是将此问题记录进问题清单,这一步往往会因为问题被解决而被忽视,但其实这一步是非常关键的,因为没有人愿意一直救火,随时解决问题,因此通过这个问题清单,就可以进行进一步的判断,是否需要系统性地进行根本原因分析及纠正行动实施,从而提前采取预防举措或者根本消除举措,从根本上解决这一问题。避免再发。这就是一个完整的问题快速解决流程。

其中橙色标出的部分为其中关键流程点,在接下来将进行重点介绍,而黄色标记“进入RCCA”将会进入RCCA流程,在RCCA中做重点的讲解。在此先卖个关子。